¿Cuál es el estado de la siderurgia española?

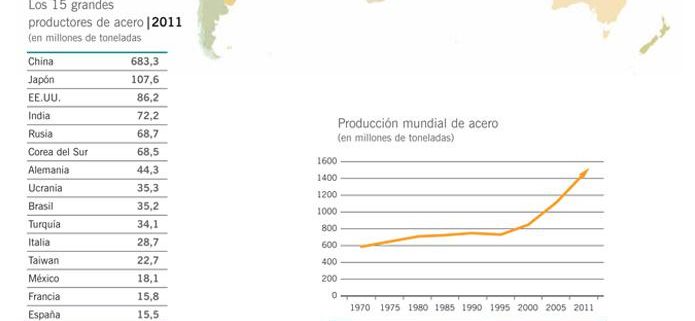

Es uno de los grandes productores de acero de Europa y del mundo. Con datos de 2011, es el tercer productor de la Unión Europea, solo por detrás de Alemania e Italia y prácticamente empatado con Francia. Y en el ranking mundial de producción de acero 2011, la siderurgia en España ocupa el decimoquinto puesto en esta clasificación.

El acero es un material indispensable en nuestras vidas. Los sistemas de transporte, las infraestructuras, el suministro de agua y energía (incluidas las energías renovables), la maquinaría industrial, las viviendas, los electrodomésticos, los envases… todo se hace con acero.

Disponibilidad, reciclabilidad, versatilidad y resistencia son las poderosas razones del acero para situarse como el material del futuro. El acero es una aleación de hierro y carbono y ambos elementos son muy abundantes en la naturaleza. Además se puede reciclar una y otra vez, indefinidamente, en un ciclo sin fin. Es un material muy resistente y a la vez fácil de trabajar en frío y en caliente. Y a todo ello se une una gran versatilidad, que le permite adaptarse a las más diversas aplicaciones: hay más de 5.000 distintas composiciones del acero, que garantizan su total adaptabilidad a los más exigentes requisitos en cuanto a resistencia a la corrosión, desgaste, conductividad, aislamiento, deformación, etc.

La siderurgia es un factor clave en la prosperidad

La siderurgia y el acero están en la base del desarrollo y del crecimiento económico. Los países en desarrollo utilizan acero para construir puentes, líneas de ferrocarril, conducciones de gas y de agua, redes de saneamiento, fábricas… como evidencia la evolución de los datos de producción mundial de acero por regiones: en la última década Asia ha casi triplicado su producción siderúrgica.

Además de las grandes economías emergentes, como China, India o Brasil, acompañan a España en ese Top-15 de la siderurgia mundial los principales países desarrollados, como Japón, Estados Unidos o Alemania.

La producción siderúrgica es la columna vertebral de la industria: el acero está presente tanto en la maquinaria con la que fabrica sus productos como en los propios productos (automoción, electrodomésticos, construcción) o en sus envases (alimentación, bebidas…).

¿Qué importancia tiene la siderurgia en España?

La industria siderúrgica española supone el 4,6% del PIB industrial español. Emplea a 60.000 trabajadores (empleo directo e inducido), a los que hay que sumar otros 20.000 empleos vinculados a la recogida de chatarra, y factura 14.000 millones de euros.

España es también uno de los grandes exportadores de productos siderúrgicos: el sexto país exportador de la Unión Europea y el decimosexto del mundo. Las exportaciones de productos siderúrgicos suponen el 3,9% de las exportaciones españolas de bienes y la siderurgia es, tras el refino de petróleo, el principal usuario de los puertos españoles.

.

La industria española del acero invierte anualmente una media de 450 millones de euros en maquinaria e instalaciones para mantener y mejorar su productividad y poder seguir compitiendo con éxito en los mercados internacionales.

En España hay actualmente 1 siderurgia integral y 21 acerías de horno eléctrico de arco.

La escasez de recursos, el cambio climático, la pobreza y el subdesarrollo, los desastres naturales… son solo algunos de los grandes retos a que se enfrenta la humanidad y a los que la economía verde habrá de dar respuesta. Y frente a estos retos, el acero y la industria siderúrgica están llamados a desempeñar un papel protagonista, en el corazón de la economía verde.

También por su comportamiento medioambiental, la industria siderúrgica -y en especial la industria siderúrgica española- se sitúa en vanguardia. La eficiencia en el uso de materias primas, agua y energía así como la reducción de las emisiones de CO2 y la valorización de los residuos del proceso son líneas estratégicas fundamentales del sector en materia de sostenibilidad.

Avances a nivel medioambiental

En materia de reducción de emisiones de gases de efecto invernadero, el sector prácticamente ha llegado al límite de lo que es posible con las actuales tecnologías y se asoma ya al futuro con nuevos desarrollos tecnológicos. Desde 1970 el sector siderúrgico español ha reducido las emisiones de CO2 por tonelada de acero producida en más del 75%, y en los últimos 20 años la reducción fue del 50%.

También el consumo de agua y los vertidos se han reducido drásticamente. Desde 1960, se ha reducido en un 95% el agua consumida.

El 90-100% de los residuos y subproductos del proceso se valorizan por diversas vías. Las escorias, por ejemplo, se reutilizan principalmente como árido, en la construcción de carreteras o la producción de cemento. Y la cascarilla de laminación se recicla casi al 100% como materia prima en la siderurgia integral o para otros usos.

El 100% de la producción española de acero se realiza hoy bajo sistemas de gestión medioambiental certificados (ISO 14001 y/o EMAS). Alrededor del 4,5% de los costes de producción del acero corresponden a inversiones medioambientales y en los últimos diez años, la industria siderúrgica española ha destinado como media en torno a 70 millones de euros anuales a inversiones medioambientales.

En 2011 las acerías españolas reciclaron un total de 12,5 millones de toneladas de acero (chatarra férrica), de las cuales 7,7 millones de toneladas eran de procedencia nacional y los restantes 4,8 millones de toneladas procedían de la importación. Estas cifras colocan a España como líder del reciclaje en la UE, junto con Italia y Alemania. Por su gran capacidad recicladora y la alta tecnología de sus acerías, la industria siderúrgica española está en condiciones de garantizar el reciclaje de toda la chatarra recogida en nuestro país.

El acero, un metal muy importante para la siderurgia

El sector siderúrgico cierra el ciclo del reciclaje del acero, más que duplicando el valor añadido con respecto a la materia prima (chatarra férrica).

Hay dos diferentes procesos industriales en la actual producción siderúrgica: la siderurgia integral (horno alto y acería al oxígeno LD) y las acería de horno eléctrico.

En el primer caso, la producción de acero se realiza básicamente a partir de mineral de hierro, pero se utiliza también entre un 20% y un 30% de chatarra, que se emplea para controlar la temperatura del proceso, actuando como material refrigerante. La acería de horno eléctrico, por su parte, utiliza fundamentalmente y hasta en un 100% chatarra como materia prima.

Con datos de 2011, en España, de una producción total de 15,5 millones de toneladas, el 75% es acero producido en horno eléctrico. Utilizando exclusivamente chatarra como materia prima, frente al 43% de media en la Unión Europea y el 29% de media mundial. Y -como ya hemos dicho- hay que tener en cuenta que también en las instalaciones de siderurgia integral, que fabrican acero utilizando fundamentalmente mineral de hierro, se emplea una cierta cantidad de chatarra. De modo que los productos fabricados por la siderurgia integral se estima que tienen un contenido reciclado en torno al 20% en la UE y al 12% en el ámbito mundial. Sea cual sea el proceso de producción, podemos decir por lo tanto que el acero tiene siempre contenido reciclado.

Estado de la situación en Europa

Italia (con 18,8 millones de toneladas producidas en horno eléctrico, lo que supone el 65% de su producción total de acero), Alemania (14,2 millones de toneladas, el 32% de su producción total) y España (11,7 millones de toneladas, el 75% de su producción total) suman el 59% de la producción total de acero en horno eléctrico en la Unión Europea.

El reciclaje es algo consustancial a la industria siderúrgica. La fabricación industrial del acero puede decirse que se inició a mediados del siglo XIX, con la invención del proceso Bessemer, que permitía la producción masiva de acero. Y ya entonces, en las grandes ciudades industriales como Londres o Nueva York, se recogían ollas, cacerolas y todo tipo de productos de acero para su reciclaje en las plantas siderúrgicas.

El reciclaje del acero es altamente eficiente. El acero se puede reciclar indefinidamente, una y otra vez, sin pérdida alguna de su calidad, y de hecho actualmente se sigue reciclando acero fabricado hace 150 años. Además en el proceso de reciclaje apenas se produce merma y el rendimiento es de casi

el 100%.

El reciclaje del acero evita que una material 100% reciclable acabe en el vertedero. Por cada tonelada de acero que recicla, la industria siderúrgica española ahorra alrededor de una tonelada y media de mineral de hierro, un 85% de agua, un 80% de energía y un 95% de carbón.

De todos modos, dado el permanente incremento del consumo, siempre seguirá siendo necesario mantener un porcentaje de producción de acero a partir de mineral de hierro. La producción de este material en el mundo se ha incrementado un 78% en la última década. Y esto es consecuencia de una de las propiedades más apreciadas del acero: Su gran durabilidad.

Garantías de seguridad

La chatarra debe cumplir con una serie de requerimientos de seguridad, como que no incluya elementos que puedan producir explosiones (depósitos cerrados…), la ausencia de materiales peligrosos e inflamables y estar libre de contaminación radioactiva. También ha de estar libre de elementos estériles no férricos y adecuadamente separada y clasificada para facilitar tanto su almacenamiento en el parque de chatarra de la acería como su posterior manipulación.

La vigilancia de la entrada de chatarra en las acerías para su reciclaje se realiza a través de un sofisticado sistema de detección radiológica, de materiales peligrosos, impropios, etc., con el que la industria siderúrgica española garantiza la seguridad del proceso.

El sector siderúrgico español está altamente tecnificado. Sus procesos están adaptados al uso de las mejores técnicas disponibles y a las estrictas exigencias de la vigente legislación europea de prevención y control de la contaminación (IPPC), Reglamento REACH, etc.

Todas las acerías españolas disponen de sistemas rigurosos de control y vigilancia sobre todos los vectores medioambientales. De hecho, el 100% de la producción de acero en España se realiza bajo sistemas de gestión medioambiental certificados (SGM: ISO 14001 y/o EMAS).

Incluso con carácter pionero, en lo que se refiere a la Ley de Responsabilidad Ambiental, el sector ha desarrollado el modelo de informe de riesgos ambientales SidMIRAT, que tiene como objetivo un mayor control de los riesgos ambientales en las acerías.

¿Cuál es la relación entre la siderurgia y las acerías?

La acería de horno eléctrico es un proceso de alto nivel tecnológico que da nueva vida a la chatarra. Inicialmente, la acería de horno eléctrico se utilizaba para la fabricación de aceros especiales. Actualmente, con este proceso de alta eficiencia, basado en el reciclaje masivo de chatarra, se puede fabricar prácticamente cualquier tipo de acero. El control de calidad de la chatarra resulta esencial en el proceso.

En España hay 21 acerías de horno eléctrico, que producen el 75% del acero total fabricado en nuestro país. Consumen alrededor del 90-95% de la chatarra que el sector utiliza como materia prima. El 5-10% restante se consume en la instalación de siderurgia integral ubicada en el norte del país. Aquí se produce acero básicamente a partir de mineral de hierro, utilizando como material refrigerante una cierta cantidad de chatarra.

La acería eléctrica utiliza como materia prima fundamentalmente y hasta en un 100% chatarra férrica. La capacidad del horno eléctrico de arco puede ir de 300 toneladas a unas pocas toneladas, en el caso de hornos de pequeños talleres de moldeado. Pero lo habitual es una capacidad de entre 60 y 150 toneladas, con un tamaño de cuba de 5 a 8 metros.

¿Cómo se funde la chatarra?

La chatarra, almacenada en el parque de chatarra, se transporta hasta el horno en cestas que se abren por la zona inferior. Las cestas incluyen además los fundentes y agentes carbonosos. En el momento en que la chatarra de la primera cesta se ha cargado en el horno, se inicia la fusión.

Cuando se ha completado parte de la fusión, se libera espacio en el horno y se añade entonces una nueva cesta de chatarra. Según el tamaño del horno y la densidad de la chatarra, se carga una tercera e incluso una cuarta cesta.

El proceso de fusión se completa con la oxidación de ciertas impurezas para eliminarlas, ayudado por la inyección de oxígeno. El proceso implica la formación de una costra de óxidos, que evita las pérdidas de energía y protege el acero líquido. Esta costra se retira posteriormente formando la denominada escoria, que tiene distintas aplicaciones. Después de la fusión, el acero pasa a un segundo horno más pequeño. En este ,se ajusta la composición de los múltiples aleantes que determinan cada tipo de acero.

Solidificación

A continuación se solidifica el acero líquido en el proceso de colada. Se cuela acero sobre moldes con la forma de la pieza que se quiere fabricar para su transformación posterior por deformación en caliente. Y hay un tercer método de colada. El más moderno y que en España representa el 90%, denominado colada continua. Consiste en colar el acero en un molde de fondo abierto, cuya sección transversal tiene la forma que se desea obtener. Después se va extrayendo de modo continuo el acero solidificado en palanquillas, redondos o planchones.

Finalmente, los semiproductos obtenidos a través de la colada se laminan en caliente, haciendo pasar el material entre dos rodillos. Esta técnica de laminación permite obtener productos de sección constante (perfiles, barras, alambrón…) y producto planos (chapas, bobinas). Existen asimismo acerías con más procesos de acabado.

Dado que la colada continua es el método más utilizado, el acero se lamina directamente a su forma final desde el producto colado en continuo.

En los años 90 se empezó a utilizar un proceso compacto de colada y laminación en línea de las bobinas en caliente. Este proceso reduce los costes y el consumo energético y permite tanto una mayor productividad como una mayor flexibilidad de producción y adaptación al mercado. La primera acería que utilizó este eficiente sistema en Europa fue una acería española.

Fuente: http://www.unesid.org/iris2013/industria.html

Dejar un comentario

¿Quieres unirte a la conversación?Siéntete libre de contribuir!